锂离子电池在使用过程中存在膨胀问题,一方面是化成过程形成SEI膜,产生气体,电池内部的气压增加,并且随着循环的进行,SEI膜厚度增大,从而促使壳体变形;另一方面是在充放电时,Li+脱出与嵌入层状材料引起负极极片厚度方向上的变化,正极极片的晶格常数引起的变化小,影响不大。

电池膨胀力不是短时间凸显的,而是随着充放电次数的增加逐渐显现,有研究表明,Li+的扩散阻抗随着压力增加而变大,适当的压力有利于减少活性锂的损失,能够减缓电池容量的衰减速率。随着电池组装压力的增加,电池的循环寿命循环会明显增加,但超过一定压力后,继续增加压力,电池循环寿命反而下降。

另外膨胀力还涉及到可靠性,安全性,模组的结构是否能够承受起电池的膨胀力,直接影响到电池的使用安全;越来越多的研究证明,在电芯间增加缓冲物质能够有效减小电池的膨胀力。目前关于缓冲物质本身物理特性对于缓减膨胀力的影响研究相对较少,本文选择缓硅胶冲泡棉为研究对象,研究了厚度和硬度对电池膨胀力的影响。

01实验

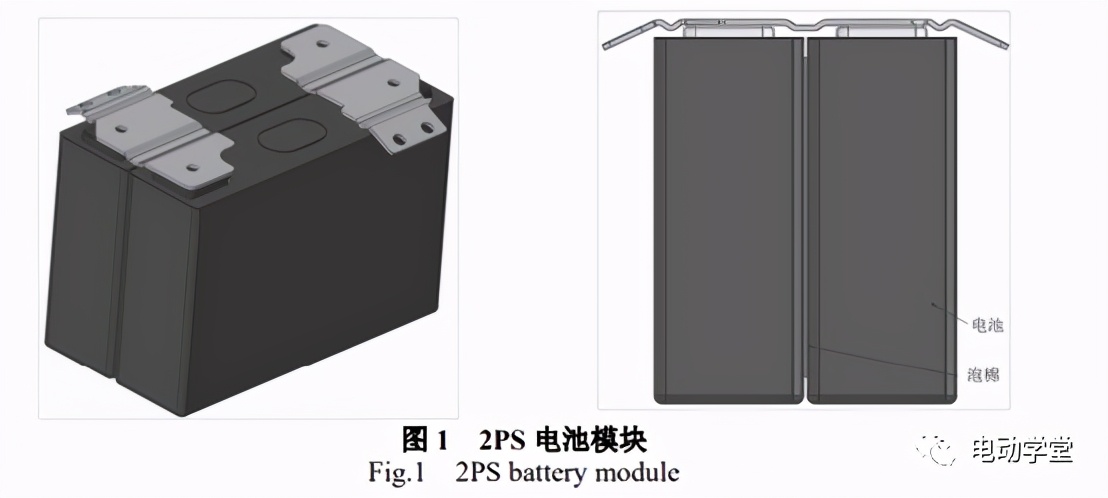

实验采用方壳电芯,正极为LiNixCoyMn1-x-yO2三元材料,负极为石墨材料,电芯尺寸为100.7*148*39.7mm(高度*宽度*厚度),标称容量为81Ah,最高电压4.35V;两电芯间贴合硅胶泡棉,泡棉长宽分别为142与90mm,用铝排将两个电池并联连接,采用激光焊接的方式固定,模块模型如图1所示。

实验1采用相同厚度、不同硬度硅胶泡棉,其厚度为2.0mm,邵A硬度值分别为12和31,将制备好的两并电池模块放入到特制的工装夹具中,通过调节工装夹具中夹板间的距离以施加预紧力,两组测试均施加160kgf力以模拟实际成组过程中的预紧力。实验2采用硬度值邵A为18的硅胶泡棉,厚度分别为1.5mm、2.5mm,施加不同的预紧力,泡棉压缩0.2mm,泡棉的压缩量一致,再进行充放电循环测试,测试工步如表1,整个测试装置如图2,压力通过传感器和存储装置记录,记录装置每隔1分钟记录一次数值。

02实验结果分析

实验1采用相同厚度不同硬度的硅胶泡棉,泡棉的邵A硬度值分别为12和31,两款硅胶泡棉的应力应变曲线如图3(a),从图中可以看出,硅胶泡棉的硬度值越小,应力应变曲线越平缓,即压缩相同应变所需的应力越小,硬度大,泡棉再压缩至后期时,应力极具上升,变化显著,具体应力应变数值如表2。

硅胶泡棉应力应变

将两并电池模块放入工装夹具中,模块的初始容量为30%SOC,起始施加的预紧力均为160kgf,进行充放电测试,循环100周,选择出每次充放电过程中最大应力与最小应力,结果如图3(b),膨胀力最小值在放电末,最大值在充电末,两个模快最小膨胀力相差不大,均从起始的115kgf降低为到108kgf,趋于稳定。

在第一周充电过程中,由于初始容量为30%SOC,充电至满电状态时,邵A为12和31的膨胀力分别为165.3和174.8kgf,起始的7周循环中,最大膨胀力逐步减小,可能是预紧力存在一个稳定的过程造成的,工装具有一定的刚度,在夹具给模块夹紧的过程中,模块也对夹板有一定的反作用力,两者之间的平衡关系需要一定的时间,分别降低到159.6和173.5kgf,再随着充放电循环的进行,充电末的最大膨胀力逐渐增大,趋近于线性变化,100周循环,最大膨胀力分别达到178.7和204kgf,变化速率分别为0.205和0.328kgf/周。

从中可以分析出,采用硬度小的缓冲物质,能够减小电池在充电过程中的最大膨胀力,因为相同电池在相同的测试工况中,所产生的膨胀量可认为不变,电池膨胀对泡棉有挤压作用,根据力的相互作用规律可知,泡棉对电池也存在反作用力,反作用力对电池同样存在挤压作用,以抵御电池的膨胀,硬度小的泡棉,反作用力小,对电池的挤压程度小,所以膨胀力小;硬质硅胶泡棉相同的应变情况下应力大,对电池的挤压变形越大,膨胀力越大。

硅胶泡棉应力应变曲线

实验2根据实验1的结论,硬度小的硅胶泡棉能够减小充电末膨胀力,采用了硬度值邵A为18的硅胶泡棉,泡棉的厚度分别为1.5mm、2.5mm,分别施加166.7和83.4kgf的预紧力,将泡棉压缩0.2mm,按同样的充放电工步循环350周;1.5mm厚度泡棉充电末的膨胀力从起始388.4kgf增加到710.9kgf,放电末的膨胀力从起始114.3kgf增加到312.8gf,放电过程力值变化从起始274.1kgf增加至398.1kgf;2.5mm厚度泡棉充电末的膨胀力从起始265.9kgf增加到524.5kgf,放电末的膨胀力从起始69.4kgf增加到215.3kgf,放电过程力值变化从起始274.1kgf增加至309.2kgf,从图4(b)中可以看出,施加的预紧力越大,充电末与放电末的膨胀力差值也就越大。

有研究证明,给电池施加适当的机械压力,能够缩短Li+迁移的路径,减小Li+的损失从而提高电池的使用寿命[10],但压力超过时,负极材料的层间距减小,层与层之间的范德华力增大,从而增大了Li+脱出的阻力,导致容量减小。从图4(d)中可知,使用1.5mm泡棉的模块起始放电容量168.7Ah,350周循环后放电容量降低为156.7Ah,保持率92.9%;使用2.5mm泡棉模块起始放电容量168.2Ah,350周循环后放电容量降低为160.7Ah,保持率95.5%,模块在200周循环后膨胀力增大速率加快,容量衰减加快,并且1.5mm泡棉的模块衰减更明显。

图4(c)是充电末与放电末膨胀力的差值再与预紧力之差曲线,可认为两并模块放电过程中极片引起的膨胀力变化,实验测试的两个模块在放电过程纯膨胀力变化规律一致,随着循环周数的增加而增加,曲线接近,在循环217周后,采用1.5mm厚度的泡棉的模块力值变化大于2.5mm泡棉的模块,经过对比,采用1.5mm的泡棉电池外壳变形更2.5mm泡棉的模块变形更大,这可能是泡棉的厚度小,可压缩的行程小,吸收电池的膨胀力少;厚度较大的泡棉,可被压缩的行程大,吸收电池膨胀力越多。另一方面变形越大,产生的膨胀力为越大,极片之间的挤压越严重,导致负极材料石墨的层间距减小,层与层之间的范德华力增大,Li+的脱出的阻力增大,降低电池的容量,这与放电容量的变化曲线展现的结论相一致。

综上述可得,电池膨胀力与施加的预紧力有关,预紧力越大膨胀力越大,另外,采用相同硬度的泡棉,可根据空间大小适当增加其厚度,能够减小膨胀力,从而提高电池容量保持率。

03结论

(1)电池之间缓冲物的软硬度,对电池模块膨胀力存在影响,硬度小的缓冲物,对电池的挤压小,所吸收电池的膨胀力越大,能够有效降低电池充电末的膨胀力,所以膨胀力小;硬质泡棉相同的应变的应力大,对电池的挤压变形越大,导致膨胀力越大。

(2)预紧力的大小对电池的膨胀力有影响,电池膨胀力是预紧力和极片膨胀共同作用,相互叠加的,膨胀力与电池的放电容量之间相互影响,膨胀力增大的速率越快,电池容量衰减越快;在相同硬度的缓冲物中,适当的增大缓冲厚度,能够降低电池的膨胀力,有利于提高电池的使用寿命,采用邵A为18,厚度为2.5mm的缓冲泡棉,模块的膨胀力更小,容量保持率更高。

顶部

顶部