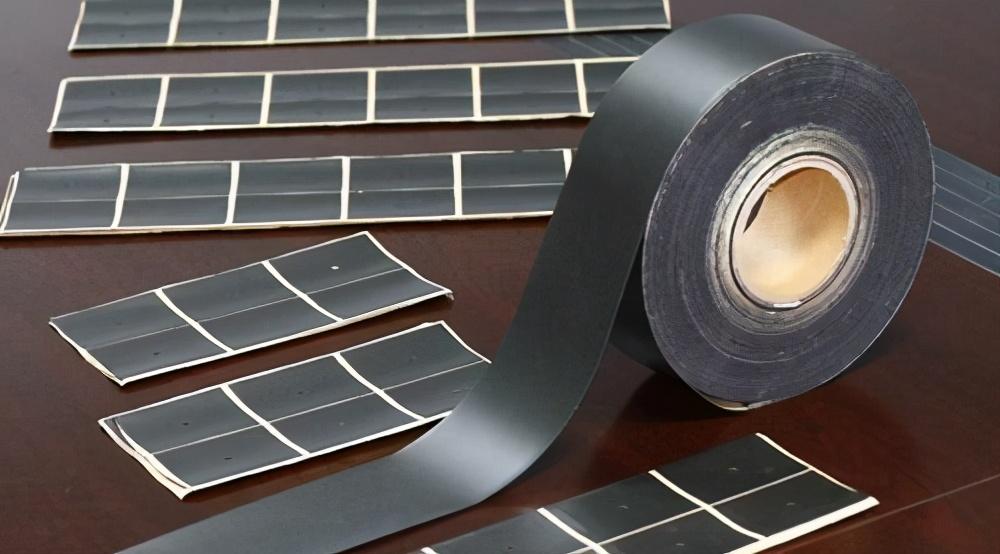

在大家生产加工的模切件中,经常会遇到硅胶泡沫的生产加工。一般厚度为1-2mm,最终厚度很可能为5mm。针对这种泡沫的生产加工,在制造过程中无疑会出现很多这样的问题。

那麼大家常常碰到的难题关键反映在下列三点:

1.硅胶泡棉冲孔机过程中非常容易发生圆弧(圆刀片模切的圆弧很大);

2.这种厚泡沫塑料在冲压模具过程中非常容易造成碎渣和尘土;

3.针对一些多孔结构商品,难以排出来废物(直径很小,泡沫塑料的薄厚大,无法排出来废物);

它是我们在硅胶泡棉实际操作过程中碰到的一些普遍状况。下边大家将剖析以上三个疑难问题并得出相对的解决方法;大家将依据泡棉自身的特性,为每一个人保证这一点。简易详细介绍:硅胶泡棉具备较高的薄厚,一定的延展性和较低的延展性极限,非常容易造成烟尘。因为硅胶泡棉的所述特性,大家前边提及的三个基础难题将在硅胶泡棉的模切过程中产生。

圆弧难题

最先,有关在模切和冲压模具过程中便于发生的斜切边沿,该难题的缘故是泡棉的薄厚高。在冲压模具过程中,泡棉被挤压而且在泡沫塑料被挤压以后被激光切割。倒圆角,处理该类难题的关键方法是变更专用工具的挑选。

一般,大家应用的剪压专用工具是用于冲孔机实际操作的双倾斜角切削刀具。因而,为了更好地保证合理降低倾斜角边沿的造成,大家应用平刀刀对里斜角和外倾斜角开展冲压模具,那样能够合理降低泡棉倾斜角边沿的造成。

另外,针对硅胶泡棉模切件地构造相对性简易,大家选用纵剖,裁边,跳切的方法来降低危害圆角的要素,进而防止了圆角难题。针对一些构造略微繁杂的商品,我们可以应用刀线溶解的方法开展开洞,而不是关掉刀线和多段重合,以降低泡棉开洞过程中的挤压成型地应力,进而降低泡棉倾斜难题。

脏物烟尘

次之,有关硅胶泡棉残片和烟尘的难题,该难题的直接原因取决于泡棉自身的特性。因为泡棉的延展性低,因此组成物构造是泡棉原材料。所以在冲压模具过程中,由于刀的反复功效使碎渣泡棉颗粒物便于产生尘土并飘浮在空气中。

针对一些必须清理的模切工作,处理这一难题的方法有很多种多样。常见的方法是喷雾器脱膜剂。生产流水线常见的方法是在EVA泡棉表层复合型OPP防护膜,处理这个问题。自然,这类方法很有可能会导致一些辅材的消耗。

废物解决

第三,在解决多孔结构废物层面,实际上最压根的缘故是泡棉太厚,而直径较小,令废物在解决过程中无法提取。\"一般的传统式方法是在模切机模胚外制作一套模具顶针解决专用工具,根据模具顶针排出来皮肤毛孔废弃物,开展冷冲压和铣面。可是,这类废品处理方法不太好,非常容易掀起泡沫棉,导致产品品质差。在圆刀片上常见的方法是获取和解决废物的专用工具。

解决方法多线程工作

第四,上级领导多线程工作程序流程的益处;大家都知道,顶层原材料是多线程带动的,下一层原材料是同步模切的,以做到节约原材料的目的。在这儿,大家选用多线程方法将硅胶泡棉和衬膜分离来带动原材料,这不但节约了泡棉原材料,并且在操作过程过程中,顶层原材料带被拿走,泡棉边框消耗了。另外也清除了圆弧,因为工作压力的功效,圆弧将大大地改进。并且,根据这类实际操作方法,基础的烟尘难题也获得了合理处理。

仅有选用高品质的圆刀片模切机开展生产制造才不容易发生有关的难题。

顶部

顶部