在大家生产加工的模切件中,经常会遇到泡沫模切。在加工过程中,泡沫越厚,生产过程中就会出现各种问题。今天就给大家介绍一下在模切硅胶泡沫时,如何防止粘连,避免厚薄不均

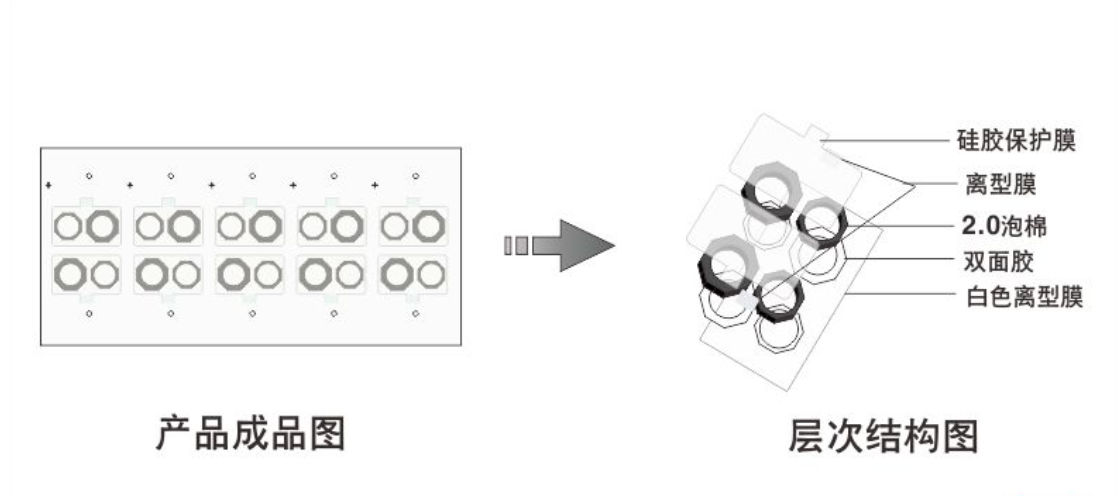

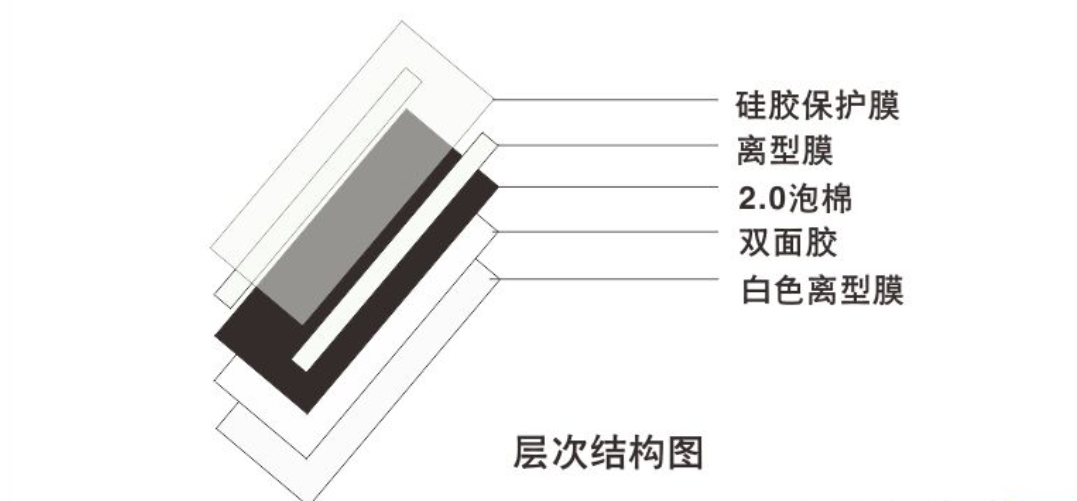

今日,大家就这款泡棉为例子,共同学习这一款2.0厚的泡棉模切方式,这款产品,结构分析以下:

由图中得知,该产品现有5层构造。底膜为白pet保护膜,双面胶带与泡棉是一致的,为中空八角形,上边的硅胶防护膜是正方形的带耳朵里面的,硅胶防护膜是带黏性的,为便捷手工作业时的便捷,在耳朵里面间加层pet保护膜。

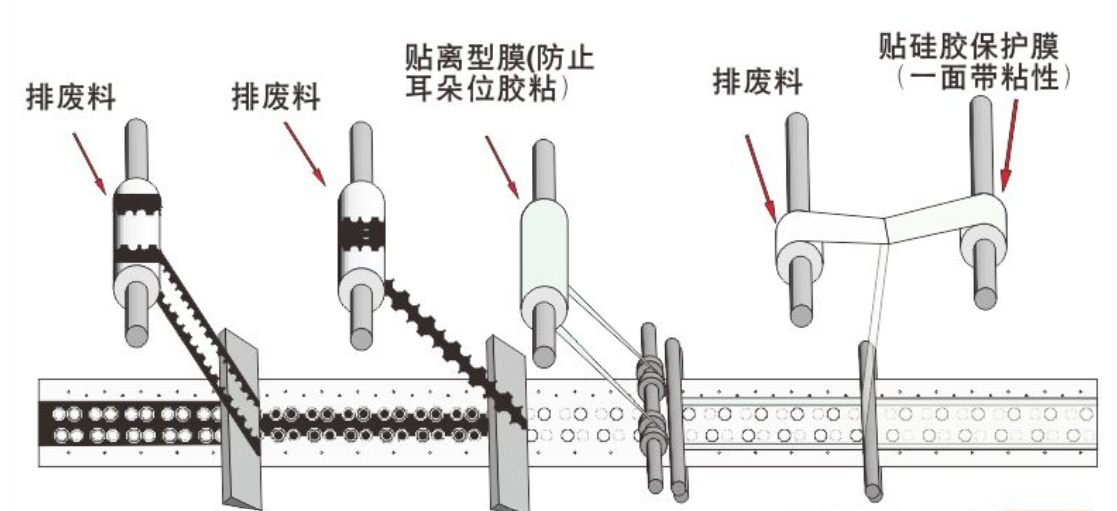

对于这类产品,大家讨论一下这款产品的加工工艺流程:

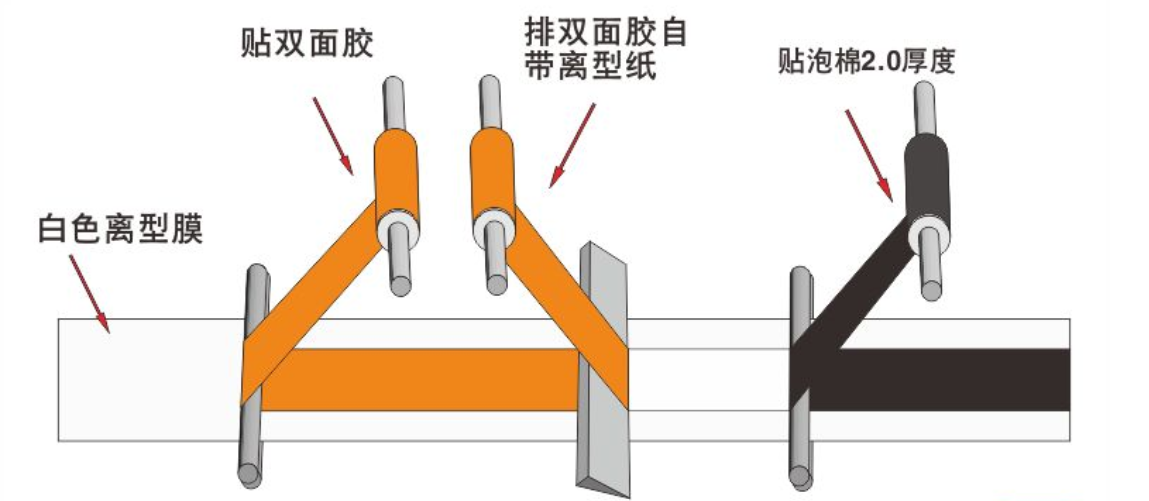

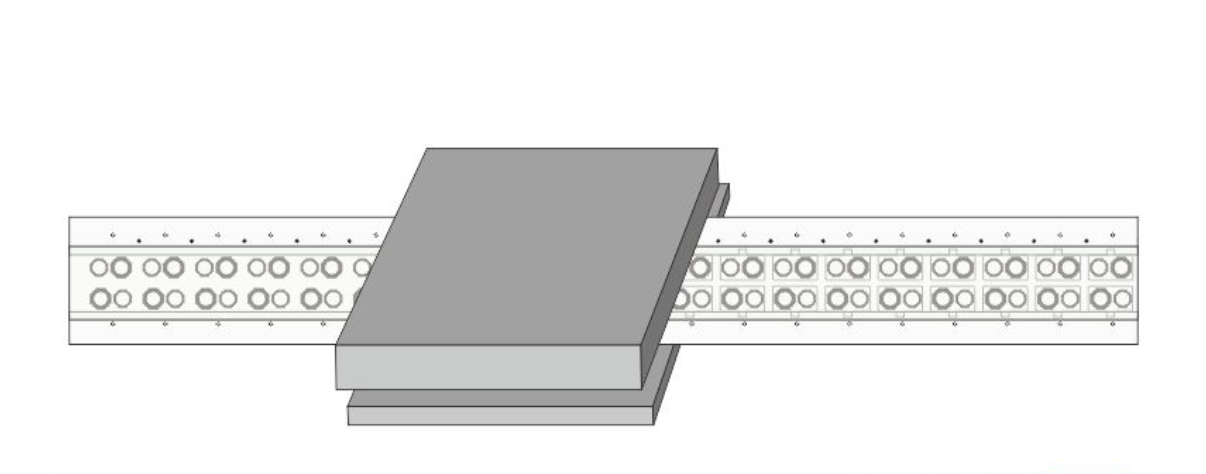

迎合原材料:将白pet保护膜(底膜)、双面胶带、2.0厚泡棉,先后复合型。

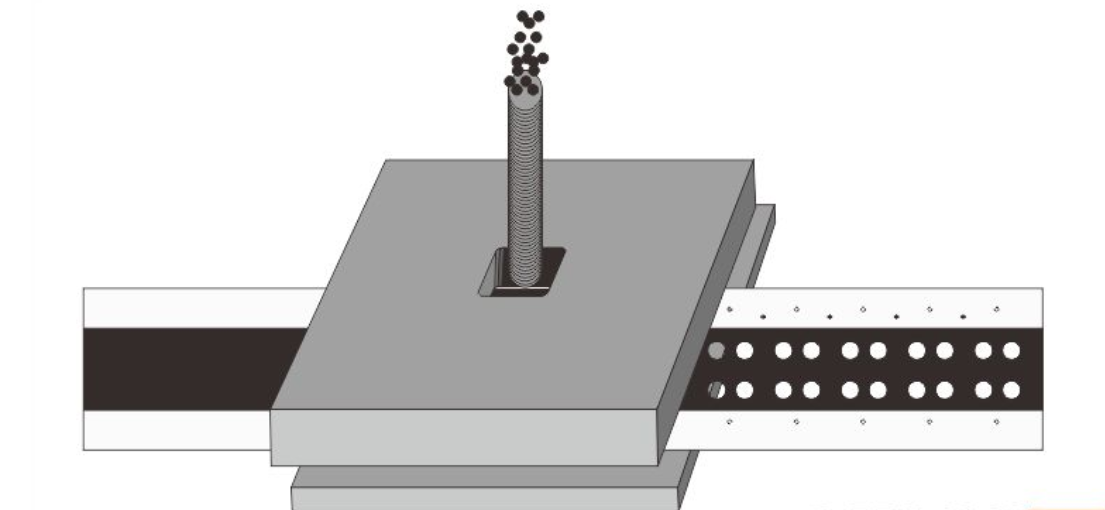

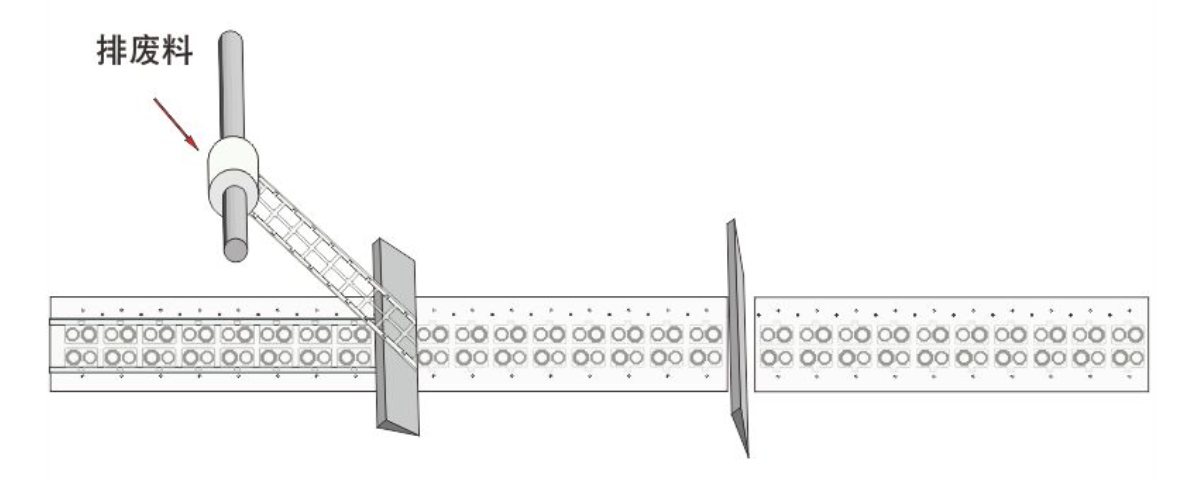

2.根据模切机冲切产品内螺纹,废料可根据进风设备吸出废料。

关键点:开到吸废激光刀模,模切机器设备下模座开排废槽,能合理处理产品排废难题,避免 细微废料粘在产品上,另外也可以维持生产线的干净整洁度。

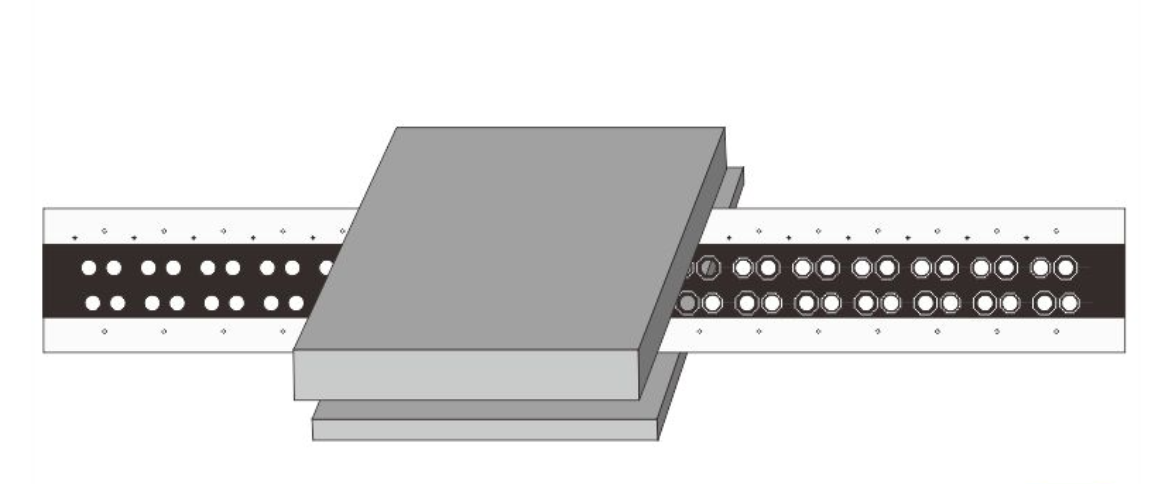

3.根据模切机冲切产品边框

4.根据贴合机,先将泡棉外场的废料排出去;再迎合2条pet保护膜,避免 耳朵里面位黏胶;再复上硅胶防护膜。

关键点:泡棉类的产品,薄厚越大排废时越非常容易把产品带起,能够根据制做夹具的方法改进,但要留意的是,排废时泡棉非常容易损坏。或是能够在剪压边框的加工工艺流程时,加排废刀线,将泡棉废料分散化的排废。

排废后的层级图以下:

5.用模切机冲切硅胶防护膜边框,带耳朵里面位。

5.用模切机冲切硅胶防护膜边框,带耳朵里面位。

6.应用贴合机排废料,再用电脑自动切片机切成片。

汇总:这款泡棉类产品,难题取决于剪压泡棉的时候容易尺寸边、倾斜,排废的时候容易带动产品、损坏。原材料配搭时,还要充分考虑离型力和黏性。

采用此种模切工艺可以有效减少或者防止硅胶泡棉在模切时出现粘的情况

顶部

顶部