随着新能源汽车市场的快速发展和普及,新能源汽车自燃事故屡见不鲜。电动车自燃事件时有发生,引起了全社会的广泛关注。

在一系列电动汽车自燃事故中,有的是因为司机驾驶不当,有的却是在行驶中无端着火,更有甚者,车子正常停靠在停车位上,突然就冒烟起火,甚至爆炸。据不完全统计,去年我国发生了70多起新能源汽车起火事故,至少涉及25家车企。如何保障新能源汽车的安全成为公众关注的焦点。

电动汽车这么容易自燃吗?是否传统燃油车就比电动汽车安全呢?

国家给出了数据:

新能源汽车发生起火事故的概率要明显低于传统燃油车。2019年,中国新能源汽车起火概率是0.0049%,2020年以来起火概率下降为0.0026%。而根据公安部有关部门公布的数据,传统燃油车年火灾事故率约为0.01%~0.02%。

既然电动汽车自燃概率并不高,那电动汽车中的哪些部件容易引起汽车自燃呢?新能源汽车区别于燃油车的地方在于以电作为驱动动力来源,因此用电安全显得尤为重要。一旦发生电路短路或高压击穿,就会使零部件停止工作,轻则导致汽车抛锚、整车漏电,重则会引起汽车自燃。而这些与电力相关的汽车部件在材料选择上除了绝缘耐压外,还需要重点考虑阻燃性。

接下来,将给大家简单介绍下目前新能源汽车中几个与“着火”密切相关的重要部件:

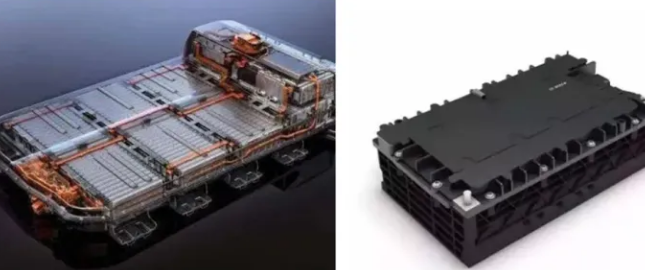

电池模组:

目前,世界各国没有统一的车用电压标准,各大新能源汽车企业采用的电压各有不同。类似比亚迪这样的车企采用低、中、高多个电压平台的新能源车,高压电压可达690V,而瞬间脉冲可达800V以上。如果不采用阻燃材料,一旦电压击穿或遇高温,可导致整车漏电或自燃等事故。因此,阻燃材料成为了电池模组的包壳首选。

电池包壳体一般可以采用:

铸造钢板、铝合金、SMC复合材料(即片状模塑料)、碳纤维增强复合材料、长玻纤阻燃增强聚丙烯材料、PP-LGF35等。塑料壳体具有较好的成本优势以及综合性能,是目前发展动力电池壳体的主要发展材料。在对动力电池提出了明确的阻燃要求后,越来越多的企业开始采用阻燃塑料做电池壳体。

电设施:

充电设施的标准目前也尚不完全一致。由于不同电动汽车的电压平台不同,再加上接口、通讯协议等技术因素的不同,这直接导致了桩与桩之间不能互联互通,而且车桩不匹配的问题非常突出。充电设施包括充电桩、高压线、高压接插件和充电枪等高压部件。其重要性与车内的动力电池一样,都需要考虑充电的阻燃性、安全性等方面。

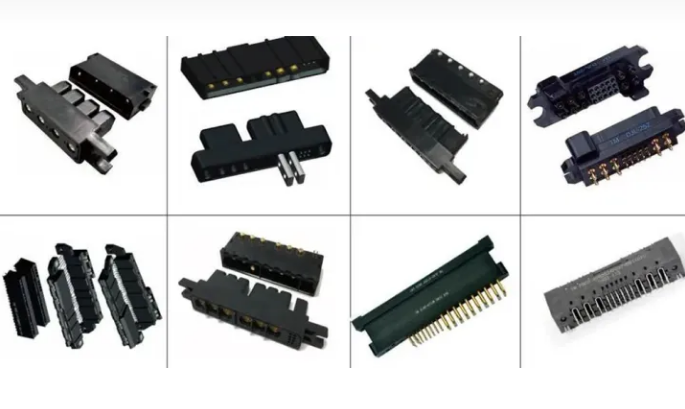

电器连接件:

电器连接件如继电器、高压接插件等都需要添加阻燃材料,这是基本要求。接插件金属端子需要插拔次数多,还要求寿命要长,以免老化断裂耐热。目前常见的材料主要有PBT、PA等材料。

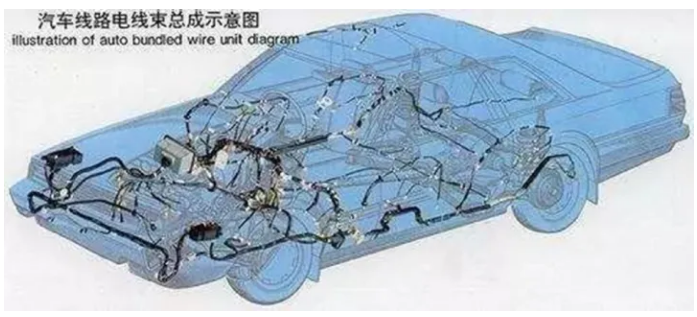

汽车电线电缆:

不同于传统的电线电缆,汽车电缆因为其具有应用环境的特殊性,对材料具很高的要求。

除了保证绝缘性同时还要具有一定的耐高温、耐老化性能,并且在燃烧时具有无卤阻燃和低烟密度。

汽车内饰:

汽车内饰的种类繁多,大体可分为四种:纤维纺织与皮革类、塑料类、橡胶类、复合材料类。这些材料均属于易燃或可燃的材料,在车辆发生火灾时,内饰材料的燃烧会对车内人员造成直接的伤害,因此汽车内饰的阻燃对安全性有重大意义。

伴随着新能源汽车的轻量化概念推进和产业链的蓬勃发展,具有阻燃特性的橡塑材料也必将被越来越多地运用于其中,这也是由新能源汽车动力电池的存在所决定的。

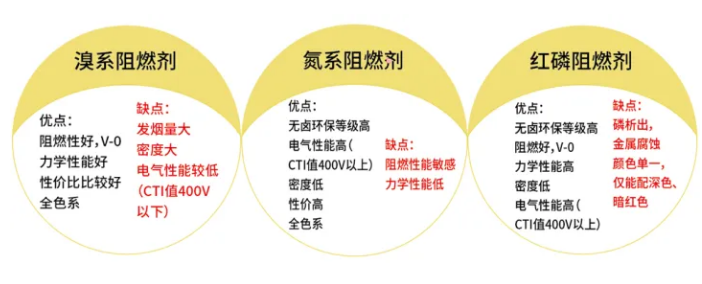

现行的阻燃剂,尤其是无卤阻燃剂,仍旧存在很多使用上的问题,如效率不高、加工性差,或安全性差等,因此对于更高性能阻燃剂的开发一直是各类材料行业所期待的。

目前国内就有一家致力于优先服务于广大优质生活需求为经营理念的安米微纳技术团队,早在去年就已经前瞻性地推出了三款针对阻燃橡塑材料的玻态/陶态橡塑阻燃剂DM95系列,这是一种环保型玻璃/陶瓷态、阻燃耐火及无烟无卤功能粉体产品。产品属于微纳级材料,具有稳定的晶体结构和黄金粒度,方便分散于树脂中。

玻态/陶态橡塑阻燃剂DM95系列产品具有良好的化学惰性和受热相变性,利于潜伏于树脂体系,在大于330℃后受热熔融有粘度。可以当作塑料、橡胶、涂料、粘接胶协效阻燃剂及耐火功能填充剂使用,已经广泛用于各种阻燃耐火功能塑料、陶瓷化硅橡胶、耐高温粉末涂料及阻燃粘接胶等产品。

与此同时,阻燃是一个系统工程,材料作为基础环节,阻燃材料无卤化将是一个大趋势,无疑在这一发展中占据着重要一环。

顶部

顶部